Synthetic or Fermented? Your Guide to Sourcing Premium Vanillin Powder

Vanillin, one of the world's most widely produced synthetic flavorings, has become an indispensable flavoring and fixative component in the food, cosmetics, tobacco, and pharmaceutical industries due to its sweet and captivating vanilla aroma. As consumer demand for “clean label” and natural health products continues to grow, vanillin production has gradually expanded from traditional chemical synthesis to biofermentation methods. This has created a supply landscape where ‘synthetic’ and “fermented” technologies coexist as two mainstream approaches.

Currently, the international vanillin industry has established a mature production and supply system. Mainstream processes, including chemical synthesis routes like the guaiacol-acetaldehyde method, can meet the large-scale demands of the global market.

So, when faced with vanillin powder from these two distinct sources—synthetic and fermented—how should manufacturers choose? What are their respective advantages and suitable applications? This article will clearly analyze selection strategies for different vanillins from both technical and market perspectives, and introduce how our stable, high-quality dual-source supply can help your products stand out.

1 Mainstream Synthetic Process: Evolution and Selection of the Guaiacol Method

Vanillin粉 production involves diverse processes, with the synthetic route using guaiacol as feedstock being the current international mainstream technology. This primarily encompasses two pathways: the nitrosamine method and the glyoxalic acid method.

The nitrosamine method uses guaiacol, urotropine, and p-nitrosodimethylaniline as raw materials, producing vanillin through condensation, oxidation, and hydrolysis steps. This process yields approximately 57% reaction yield, involves complex separation procedures, and imposes significant environmental burdens—each ton of vanillin produced generates roughly 20 tons of wastewater containing phenols, aromatic amines, and nitrites, along with 1–2 tons of solid waste residue, creating substantial environmental treatment pressures.

In contrast, the glyoxalic acid method has gained widespread international adoption due to its superior overall performance. This method involves the condensation of guaiacol with glyoxalic acid under alkaline conditions, followed by catalytic oxidation to remove carboxyl groups and produce vanillin. It offers advantages such as high reaction yield (up to 70%), minimal waste generation, and simplified post-treatment. Currently, approximately 70% of global vanillin feedstock production originates from this route. Although its domestic application still faces key technical challenges such as high acetaldehyde raw material costs, wastewater reuse, and yield optimization, it represents a crucial direction for industry upgrading.

2 Coexisting Production Technologies for Vanillin

Beyond the dominant guaiacol route, vanillin production can also be achieved through multiple processes including the lignin method, eugenol method, safrole method, and p-hydroxybenzaldehyde method, each with distinct characteristics and applicable scenarios.

The Lignin Process utilizes lignin sulfonate—a byproduct of the papermaking industry—as feedstock. Vanillin is produced through hydrolysis and oxidation under alkaline conditions. This method offers low raw material costs and enables waste resource utilization. However, its product yield typically ranges only between 10% and 15%. Additionally, it faces significant environmental pressure, generating approximately 150 tons of wastewater per ton of vanillin powder produced. Consequently, this process has gradually been phased out of industrial applications in many regions.

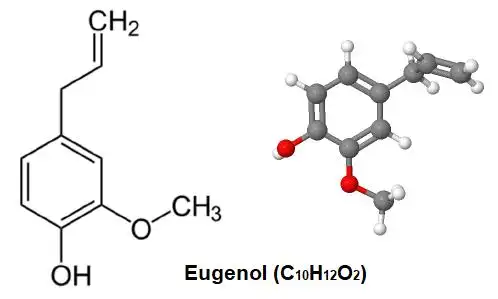

The eugenol route typically uses eugenol extracted from clove oil as the starting material, which undergoes isomerization followed by oxidation to produce vanillin. This pathway yields products with excellent aroma quality but faces limitations in raw material availability, higher costs, and a yield of approximately 60%. Currently, only a few companies still employ this traditional process. Although electrochemical oxidation can increase the yield to 74.5%, it has not yet achieved large-scale production due to cost factors.

The safrole-based method extracts safrole from natural safrole oil and synthesizes vanillin through multiple reactions. This process also faces raw material constraints, involves a lengthy workflow, and often leaves vanillin isomers in the product, making separation and purification difficult. Only a handful of companies currently retain this process.

The p-hydroxybenzaldehyde method produces vanillin powder through bromination and methoxylation of p-hydroxybenzaldehyde. It features fewer process steps and achieves a total yield of up to 85%. In recent years, environmental impacts have been significantly reduced through optimization of solvents and catalytic systems. Although raw material costs once limited its industrial application, increased supply and declining prices of p-hydroxybenzaldehyde have reignited industry interest in this route.

The 4-methylguaiacol method uses 4-methylguaiacol—a byproduct from forestry-derived pine tar light fractions—as feedstock to synthesize vanillin directly via a single oxidation step. This process features a short reaction pathway, high conversion rate (up to 96%), and overall yield exceeding 75%. The resulting vanillin exhibits pure aroma and meets European and American market standards. Notably, this method generates extremely low levels of waste—approximately 3 tons of wastewater per ton of product—demonstrating outstanding environmental friendliness. It has successfully secured a national invention patent. Although currently constrained by limited raw material sources, its comprehensive advantages are evident, making it one of the industry's key focus areas.

The p-Cresol Method, leveraging abundant p-cresol resources, primarily employs two pathways for vanillin synthesis: One involves using p-cresol as the raw material, undergoing oxidation, bromination, and methoxylation in three sequential steps. This achieves a total yield of up to 85% and enables direct continuous reaction between steps, simplifying the operation. The other pathway involves chlorination, methoxylation, and subsequent oxidation. Although yields are slightly lower, it remains a viable development option. This process features readily available raw materials and mild reaction conditions, making it a current R&D hotspot in the industry. While large-scale industrial production has not yet been achieved, its future development prospects are highly anticipated.

3 Fermentation Method

Microbial fermentation, an emerging green process for vanillin production, is gaining global industry attention. This method typically employs organic phosphate-containing media, using ferulic acid or sodium ferulate as substrates. Through the bioconversion of immobilized microorganisms like actinomycetes, it efficiently synthesizes vanillin powder, enabling clean production from natural raw materials to high-value flavorings.

The core advantage of this process lies in its green sustainability: mild reaction conditions, low energy consumption, and avoidance of toxic reagents and high-temperature/high-pressure processes used in traditional synthesis significantly reduce environmental impact. Simultaneously, vanillin produced via microbial methods generally meets “natural” labeling regulations, satisfying the growing demand for clean-label products in high-end markets. Recent technological advances include a two-step bioconversion process using glucose as feedstock developed by international research institutions, which is expected to achieve industrial-scale production soon. Microbial methods not only represent the future direction of vanillin production but also hold significant strategic importance for enhancing product value and corporate sustainability.

4 How to Select the Right Vanillin Powder?

Different production processes for vanillin directly influence its product characteristics, application fields, and market positioning. Current mainstream production methods can be broadly categorized into two routes: total synthesis and semi-synthesis, each possessing distinct features and applicable scopes.

Fully synthetic methods (e.g., guaiacol and lignin-based processes) offer lower production costs. However, lignin-derived products may contain higher heavy metal residues and are generally unsuitable for highly purity-demanding sectors like food and pharmaceuticals.

Semi-synthetic methods (e.g., eugenol-based and 4-methylguaiacol-based) utilize natural plant extracts as raw materials, enabling products to qualify for “natural” labeling. Despite higher costs, these methods yield superior aroma quality, making them highly favored for mid-to-high-end flavorings and cosmetic products. It should be noted that processes using safrole as a raw material are now rarely employed in food and cosmetics due to safety and residue concerns.

The natural fermentation method uses natural plant precursors such as ferulic acid and eugenol as raw materials to produce vanillin through microbial conversion. This process is gentle and condition-controlled, enabling the product to obtain a “natural flavor” label, perfectly aligning with clean label trends. Its aroma is full-bodied, mellow, and multi-layered, closely resembling natural vanilla flavor. It is widely used in premium foods, beverages, and infant formula products. Although production costs are relatively high, its natural attributes and exceptional flavor profile offer irreplaceable core advantages, making it an ideal choice for high-quality, health-focused product formulations.

When selecting vanillin products, companies should comprehensively evaluate production processes, purity standards, aroma characteristics, and target market regulatory requirements to ensure product compliance, safety, and optimal application outcomes.

5 Green Spring Technology Provides Premium Vanillin Powder Solutions

Vanillin production processes continue evolving toward greater efficiency, environmental sustainability, and diversification. The acetaldehyde acid method using guaiacol as raw material has become a key industry upgrade direction due to its mature technology, high yield, low pollution, and increasingly accessible raw material sources.

Concurrently, new processes utilizing p-cresol as feedstock demonstrate significant development potential, particularly suited for strategic deployment in coal-rich regions. Semi-synthetic processes derived from natural plant extracts—such as the eugenol method and 4-methylguaiacol method—are highly favored in premium international markets for their superior aroma and “natural” attributes. Furthermore, microbial fermentation, as a truly green and sustainable production method, has become a focal point of cutting-edge industry R&D, representing the future trend of vanillin production.

Green Spring Technology consistently stays at the forefront of technological advancements, committed to providing comprehensive and reliable natural vanillin powder solutions. We offer both chemically synthesized and fermentation-derived vanillin to meet diverse customer needs regarding cost, compliance, and product positioning. Whether you seek cost-effective synthetic vanillin or fermentation-derived vanillin meeting natural labeling requirements, we deliver stable, high-quality products backed by professional technical support.

Contact us at helen@greenspringbio.com or WhatsApp: +86 13649243917 today to access technical documentation, samples, and customized solutions for our vanillin powder series! Green Spring Technology is committed to being your trusted vanillin partner.

参照:

[1]陸軍のミン。 国内グリオキサール酸誘導体の現状と展望[j]。 専門は化学・化学。 2002年(平成14年)9月10日-廃止

[2] wang jx et al。グアイアコールとグリオキシレートからのバニリンの合成[j]。 ^ a b c d e f『化学工業』、2000年(平成12年)、511 - 515頁

【3】zhao yuan, ding shaomin et al。 バニリン製造プロセスの研究[j]。 J]。化学工業の発展。01年、(3):13 ~ 16

【4】李徽、尹斗林。 バニリン合成技術の進歩[j]。 [図書]吉首大学紀要。2001,(3):90 ~ 93

【5】ying yafei, wei xianyong。 p-クレゾールからのバニリン合成[j]。 石炭変換する。1985年(昭和60年)- 8月8日

[6]李勇(クォン・ムンヨン。 バニリンの合成[j]。 浙江化学産業。 (2): 15 - 17

[7] jia weimin et al。バニリンの新しい合成法[j]。 バニリン合成の新しいプロセス[j]。1996年(平成8年)(3)- 13 ~ 15

[8] yumozhang et al。翻訳。精密化学辞典[m]。 『化学工業』講談社、1989年。6:830

[9] shao j . et al。実用的なフレグランスのハンドブック[m]。 『上海科学技術文献出版社』上海科学技術文献出版社、1991年。10:72 ~ 73

[10] qiu anbin et al。2段階加熱によるバニリンの低圧合成[p]。 CN: 1264695a

-

Prev

Natural Vanillin Ex Ferulic Acid: For Superior Flavor in Ice Cream, Bakery & Beverages

-

次

Ensuring Vanillin Powder Compliance & Safety: A Guide to Detection Method Selection

英語

英語 フランス

フランス スペイン

スペイン ロシア

ロシア 韓国

韓国 日本

日本